Kork ist langlebig, atmungsaktiv, ungezieferresistent, brandhemmend, schimmelfest und ein nachwachsender Rohstoff. Wieso ihn also nicht auch als Fahrzeugdämmung einsetzen? Die einzig sinnvollen Alternativen für Dämmung im Fernreiselaster scheinen sonst technische Schäume oder andere Kunststoffe zu sein. In Anbetracht der eh schon schlechten Umweltverträglichkeit eines Lkw, ist uns das Naturprodukt Kork da bedeutend sympathischer. Obwohl es keine Referenzen für Kork im Fahrzeugbau zu geben scheint, wollen wir es dennoch probieren.

Übersicht

1. Die Idee einer ökologischen Dämmung im Lkw

4. Die Korkdämmung im Praxistest

5. Fazit – Würden wir es wieder tun?

Die Idee einer ökologischen Dämmung im Lkw

Auf der Suche nach einem nachhaltigen Dämmstoff für unseren 4×4 Lkw begegnet mir Kork erstmals in einer Abhandlung über historische Großsegler. Da ist die Rede davon, dass er im hölzernen Schiffsbauch als Dämmstoff eingesetzt wurde. Unter den dortigen feuchtkalten Bedingungen war die Materiallebensdauer auf rund zehn Jahre konzipiert. Im Vergleich dazu sind die Gegebenheiten in der wasserdichten, Glasfaser verstärkten Kunststoffhülle (GFK) des Lkw-Aufbaus mehr als optimal. Da muss der Kork doch ewig halten, oder?

Unser Interesse ist geweckt und wir beginnen die Recherche. Vereinzelt finden sich mit Google oder Pinterest Camperprojekte, bei deren Innenausbau Kork genutzt wurde. Leider gibt es bis dato keinen veröffentlichten Fahrzeugausbau, bei dem Kork das Hauptdämmmaterial ist. Der Naturstoff wird ausschließlich mit Plattenstärken im Millimeterbereich verbaut und auch „nur“ für Fußböden oder als sympathische Wandverkleidung über der eigentlichen Dämmung.

Ganz anders sieht das im Hausbau aus. Dort wird Kork nicht nur als Fußboden eingesetzt, sondern auch als Wand-/Fassadendämmung mit beachtlichen Stärken von mehreren Zentimetern. Zum Teil finde ich sogar Hinweise darauf, dass Backkork (mit heißem Wasserdampf „aufgebackenes“ Korkgranulat in Plattenform) im Außenbereich eingesetzt werden kann.

Auch weil unser Lkw in seinem späteren Leben sowohl Wüstenhitze als auch niedrigen Minusgraden ausgesetzt werden soll, stößt unsere Nachforschung nun an ihre Grenzen. Wir benötigen professionellen Rat. Nach viel unverständlichem Kopfschütteln und plumpen Unwissen in Baustoffhandeln und Baumärkten radle ich zufällig auf der Bürgerstraße in Dresden am Korkstudio NABO-KORK vorbei. Obwohl auch sie noch nie mit Kork ein Fahrzeug gedämmt haben, können sie auf jahrelange Erfahrung im Bereich der Gebäude-/ Innenraumdämmung zurückgreifen. Die Inhaberin Frau Stefanie Kaden bietet mir ohne Umschweife ihre Hilfe an.

Ich erkläre also mein Vorhaben und gebe einen Temperaturbereich von +90 bis – 30 °C als späteren Einsatzbereich vor. Trotz dieser Anforderung soll das spätere Raumklima aber nicht vom Kork, dem Kleber oder der Oberflächenversiegelung mit Schadstoffen belastet werden. Außerdem muss ich wissen, ob die Korkdämmung eine Hinterlüftung benötigt und wie pflegeleicht die Oberfläche ist.

Planung und Umsetzung

Einige Zeit später erhalte ich Nachricht von Frau Kaden, dass alle Fragen beantwortet sind. Als Kleber schlägt sie den Korkkontaktklebstoff D3540 von Wakol* vor. Mechanische Belastung durch Fahrvibrationen, Materialausdehnung des Trägerstoffes GFK oder etwaige (minimale) Fahrzeugverwindungen soll dieser auch aushalten. Laut des kontaktierten Anwendungstechnikers der Firma ist mein geplanter Temperaturbereich für den Leim ebenfalls kein Problem. Leider ist er nicht lösungsmittelfrei, denn andernfalls wären die Hafteigenschaften wohl unzureichend. Das Raumklima wird er wohl trotzdem nicht belasten, weil er für die Verwendung in Wohnräumen getestet und zugelassen ist.

Gleiches gilt für die RigoStep C600 Oberflächenversiegelung, wodurch die Korkoberfläche später leicht zu reinigen ist. Bei mehrfachem Anstrich würden die Korkplatten sogar mit Straßenschuhen begehbar sein. Das ist insofern interessant, da wir in Hinblick auf die schmutzigen Stiefel der Zöllner an diversen Grenzen noch den richtigen Bodenbelag benötigen.

Was die Hinterlüftung angeht, gibt es auch gute Neuigkeiten: Wir brauchen keine. Trotz Farbanstrich und Oberflächenversiegelung bleibt die Korkdämmung atmungsaktiv. Etwaiges Kondenswasser von Kältebrücken müsste also durch das Material hindurch abziehen. Sofern wir etwas Farbe in der Bude wünschen, eignen sich dafür handelsübliche Wohnraumanstriche aus dem Baumarkt. Sie sollen die Atmungsaktivität des Korks nicht negativ beeinflussen.

Etwas schwieriger wird die Auswahl der richtigen Korkvariante bzw. Materialstärke. Der billigere Backkork scheidet leider gleich zu Anfang aus. Er ist aufgrund seiner Materialstärke kaum in die Wandrundungen unseres Kofferaufbaus hineinbiegbar. Zudem verströmt er einen gewissen Verschwelungsgeruch. Entscheidend ist nun die Wärmeleitfähigkeit von Kork. Je nach Variante wird diese mit 0,04 bis 0,06 W/(m•K) angegeben. Diese Einheit bezeichnet Watt pro Meter und Kelvin. Ein kleiner Wert bedeutet somit eine schlechtere Wärmeleitfähigkeit und damit eine bessere Dämmung. Im Vergleich zu gängigen technischen Dämmschäumen im Kfz-Bereich dämmt Kork somit bis zu einem Drittel schlechter. Meine stichprobenartige Nachforschung ergibt, dass im Expeditionsfahrzeugbau bei der Isolation Kunststoffe von mindestens 20 mm Stärke eingesetzt werden. Äquivalent wären also 30 mm starke Korkplatten sinnvoll.

Nach Abgleich mit verschiedenen Zulieferern von NABO-KORK kommen für uns zwei Varianten infrage:

Nummer eins: 10 mm Presskork auf Rolle in zwei bis drei Schichten angebracht

Nummer zwei: 25 mm Presskork als Platten (=sowas wie dicke Pinnwände)

(Nummer drei: ≥30 mm Presskork als Platten übersteigt leider unser Budget)

Da es Arbeitszeit beim Zuschnitt einspart und insgesamt etwas günstiger ist, wählen wir Variante zwei. Als Bedarf ermesse ich eine Fläche von rund 15 m2. Fensteraussparungen, Bodenplatte, Dachluke und Holzverkleidungen sind davon bereits abgezogen. Inklusive etwas Verschnitt von 1,8 m2 ordern wir 30 Korkplatten (915 x 610 mm) von insgesamt 16,8 m2 für 37,50 € pro m2. Dazu kommen noch zwei Liter Korklack und 4,1 kg Korkkleber.

Eine Anmerkung zum Kork: Selbstverständlich ersteht man ihn im Internet billiger. Allerdings lässt sich ohne direkten Kontakt zum Hersteller nicht ausschließen, dass die gepressten Korkplatten Schadstoffe enthalten oder mit billigem Material gestreckt sind.

Verarbeitung und Einbau

Wie jeder gute Träumer haben natürlich auch wir zu wenig Geld, um unsere Visionen als Fertigprodukt zu kaufen. Glücklicherweise erhalten wir auch bei dieser Eigenleistung am Lkw wieder sehr viel Hilfe, diesmal von unseren Eltern. Wer möchte, würde den Einbau der Dämmung zwar auch allein schaffen, aber größere Korkplatten anhalten, zurechtschneiden und an der richtigen Stelle auf den Kontaktkleber aufsetzen funktioniert zu zweit bedeutend nervenschonender.

Zuerst Probekleben! Bevor es richtig losgeht, empfehlen sich ein paar Probeklebungen auf den betreffenden Untergründen. Vom Korkstudio haben wir dafür Reststücke erhalten. Da unser Projekt auch in Bezug auf den Wohnkoffer eine Generalüberholung ist, haben wir ihn komplett entkernt, die Farbe bis auf die nackte GFK-Wand heruntergeschliffen (80er Körnung mit Exzenterschleifer) und unnötige Löcher sind mit GFK-Spachtelmasse geschlossen. Auf den blanken Wänden hält der Kleber sogar so gut, dass die Korkstücke nur mit einem Stemmeisen wieder vom GFK zu bekommen sind. Problematischer sind die großen Spachtelflecken. Weil die Spachtelmasse ansonsten Wasser aufnimmt, sind die Stellen nämlich überlackiert. Sobald die Lackstellen per Hand etwas angeschliffen sind, hat der Korkkleber aber auch hier wieder ausreichend Haftung.

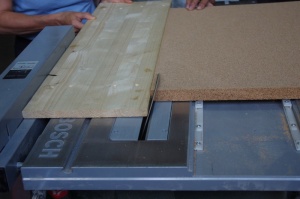

Platten zurechtschneiden: Die mit Abstand aufwendigste Arbeit ist das Ausmessen und Einpassen der Korkplatten. Da wir in der Hälfte unseres Wohnraumes die Optik des Naturstoffes Kork haben wollen, spielt hier eine einheitlich kleine Fugenbreite zwischen den Platten eine wichtige Rolle. Entsprechend oft begangen ist der Weg zwischen Werkbank und Wohnaufbau zum „Anprobieren“. Bearbeiten lässt sich der Kork allerdings sehr gut. Am praktikabelsten für lange gerade Schnitte oder Schrägen war eine Tischkreissäge. Aussparungen haben wir mit einem feinem Metallsägeblatt in der Stichsäge geschnitten. Einpassen bzw. Nacharbeiten ging gut mit Sandpapier und Cuttermesser.

Verkleben: Das Aufbringen der zurechtgeschnittenen Platten klappt am besten mit vier Händen. Umsetzen oder verrutschen des Korks ist nämlich nicht mehr möglich, sobald der Leim einmal klebt. Dieser wird zuvor flächig auf Korkplatte und Wand mit einer 4-mm-Velourrolle aufgebracht. Bei einer Verarbeitungstemperatur von 15 bis 27 °C trocknet der Kleber dann bis er nicht mehr weiß, sondern durchsichtig ist. Sobald sich die beiden Leimflächen dann berühren, haften sie aufeinander. Genauso wie beim Verlegen von Kork als Fußboden müssen die frisch geklebten Platten noch mit einem weißen Gummihammer (schwarz hinterlässte teilweise Flecken) angeschlagen werden. Bei Kontaktklebern ist die Klebkraft nämlich nicht umso höher, je mehr Leim aufgebracht wird, sondern abhängig vom Druck. Um keine Stelle zu vergessen, haben wir jede Dämmplatte zwei- bis dreimal durchgehämmert. Besonders an der Decke habe ich davon, trotz Einteilung in Etappen, übel schwere Arme bekommen.

Mit etwa 0,3 kg Kleber pro Quadratmeter Kork, liegt unser Leimverbauch etwas höher als veranschlagt.

Wichtig war noch, die Korkplatten bei einer ähnlichen Temperatur einzupassen und einzubauen. Ein Korkstück hatten wir nämlich bei etwa 15 °C vorbereitet und wollten es später einbauen, obwohl 25 °C herrschten. Das Stück war nun 5 mm zu klein, weil sich die die GFK-Wände des Lkw so stark ausgedehnt hatten.

Oberflächenversiegelung & Farbe: Um im fertigen Kofferaufbau etwas mehr Raumgefühl zu haben streichen wir die Hälfte unserer späteren 8 m2-Bleibe mit handelsüblicher Wohnraumfarbe weiß. Das spart gleichzeitig etwas Arbeit, denn die Ritzen zwischen den Korkplatten können so mit Acrylfugen geschlossen werden. Zu dem Zeitpunkt weiß ich zwar noch nicht, dass ein paar der Fugen später reißen werden, aber zumindest ist Acryl sehr gut überstreichbar. Bis die Farbe den Kork homogen überdeckt, waren zwei Anstriche nötig. Den Korklack zur Oberflächenversiegelung haben wir ebenfalls zweimal aufgebracht. Am besten funktionierte das in den Ecken mit einem Pinsel und auf der Fläche mit einer Schaumstoffrolle.

Da die zweite Wohnraumhälfte in Korkoptik bleibt, ist für die Fugen zwischen den Platten etwas mehr Arbeit nötig. Zunächst versucht Susi sie mit einer Masse aus Spänen des gesägten Korks und Holzkaltleim (dieser wird nach dem Trocknen durchsichtig) zu schließen. Da das Fugenspachteln aber sehr viel Arbeit ist und sich die selbstgemachte Fugenmasse sehr stark vom restlichen Kork abhebt, muss eine Alternative her. Das Korkstudio empfiehlt uns dafür Spritzkork von Bostik* für die Verarbeitung mit einer Beutelpresse* (Achtung: kein Profigerät, aber für Projekt ausreichend). Diese Masse ist bedeutend leichter in die Ritzen einzubringen (siehe Titelbild des Artikels). Sie hebt sich nach dem Trocknen und Überlackieren auch kaum noch von den Korkplatten ab, zumindest dort, wo ich nicht drüber geschmiert und sie ordentlich mit dem Finger abgezogen habe. Da diesmal keine Farbe unter den Lack kam, haben wir für die zwei Lackschichten allerdings merklich mehr verbraucht und mussten Lack nachbestellen.

Die Korkdämmung im Praxistest

Update: Mit Stand April 2021 sind wir mit der Korkdämmung weiterhin zufrieden, allerdings hatte ein Bekannter von uns im gleichen Fahrzeugaufbau den Kork unbehandelt gelassen und bekam über Winter an den unbelüfteten Stellen ein starkes Schimmelproblem. Auch wenn wir diese Probleme bisher nicht hatten, möchte ich dazu raten, die Korkoberfläche beim Einbau mit dem hier beschriebenen Korklack (oder vergleichbaren Produkten) zu behandeln und beispielsweise hinter Möbeln einen anderen Dämmstoff zu wählen; zumindest wenn keine Hohlraumheizung oder Belüftung verbaut ist.

Der Realitätstest unserer Arbeit beginnt zeitiger, als uns lieb ist. Mehrere Wochen vor Reisebeginn lösen sich zwei der fertigen Deckenplatten im Lkw. Der Kleber hatte auf ca. 40 % dieser beiden Korkstücke seine Haftung verloren. Um diese nicht komplett ablösen zu müssen, packen wir PETEC Karosseriedichtmasse* in eine Kartuschenpresse mit langer dünner Düse, pressen sie hinter die Platten und drücken sie wieder an. Alternativ zu dieser Dichtmasse geht sicher auch Sikaflex oder ähnliche Produkte, allerdings habe ich dazu keine Erfahrungen. Als Ursache des Schadens kommt aus meiner Sicht nur die Verarbeitungstemperatur in Frage, denn angehämmert hatte ich alles intensiver als nötig. Außerdem gehörten die beiden Platten zu den letzten, die wir im Wohnkoffer verklebt haben. Eben in dieser Zeit war leider auch die Temperatur mit über 30 °C sehr hoch. Aus Zeitmangel hatten wir uns leider nicht immer an die empfohlene Maximalverarbeitungstemperatur des Kontaktklebers von 27 °C gehalten.

Auf der eigentlichen mehrmonatigen Reise bis nach Kleinasien gab es jedoch keine Probleme mehr mit der Befestigung des Korks. Von über 40 °C Innenraumtemperatur in der weiteren Bauphase bis zu -11 °C auf der Wintertour konnte weder Wärme noch Kälte der Verklebung der Korkplatten etwas anhaben. Die Straßen waren zwar überwiegend gut, aber auch das Gerüttel auf diversen Schlaglochpisten und Matschstrecken blieb folgenlos.

In Bezug auf die Reinigung waren die Korkoberflächen so pflegeleicht wie versprochen. Besonders an den Wänden, wo unter dem Korklack noch Farbe ist, gingen Verschmutzungen gut abzuwischen. Lediglich dort, wo der Lack auf den blanken Kork gestrichen ist, würde ich eher drei- statt zweimaliges Überlackieren empfehlen. Mit unseren zwei Lackschichten ist die Oberfläche mancherorts doch recht großporig. Verschüttete Sauce oder anderer hartnäckiger Schmutz geht dort nicht ganz so gut zu entfernen.

Ebenfalls zufrieden waren wir mit dem Dämmverhalten der Platten. Zwar hatte ich den Kaminofen mit 5 Kw Heizleistung bewusst überdimensioniert gewählt, aber auch wenn dieser nicht in Betrieb war, blieb stets eine Temperaturdifferenz von mehreren Grad Celsius zur Außentemperatur erhalten. Ganz besonders fiel uns das nach einer sehr kalten Winternacht bei geöffnetem Fenster auf. Direkt nach Sonnenaufgang verließen wir den Lkw. Wir kehrten zurück, als die Außentemperatur bereits merklich angestiegen war und mussten im Lkw erst einmal Jacken überziehen. Die Dämmung hatte die Kälte zuverlässig gegen den Außenbereich abgeschirmt. Einziges, jedoch selbstverschuldetes Manko an dieser Stelle, war das Kondenswasser an den blanken GFK-Wänden. Um überhaupt noch starten zu können, haben wir den Innenausbau nämlich nicht vollendet. Somit blieben auch Teile der Wanddämmung unfertig. An diesen Stellen wurde unser Heim in allen kalten Nächten zur Tropfsteinhöhle, da die warmfeuchte Atemluft an diesen Kältebrücken kondensierte.

Zwar hat der Kaminofen die Feuchtigkeit regelmäßig wieder weggeheizt, aber Stockflecken am GFK und Wasserspuren an den unbehandelten Stellen des Korks blieben nicht aus. An manchen Kanten hatten wir die Platten noch nicht lackiert, weil dort später noch weitergebaut wird, aber selbst da sind nur Wasserflecken entstanden, zu keiner Zeit Schimmelbewuchs. Ein kaum merklicher Kondenswasserfilm hat sich auf den lackierten Korkwänden nur einmal gebildet. Es herrschten zwischen -2 bis -8 °C und wir hatten wegen der Nähe zu einem Hotel zweieinhalb Tage den Ofen nicht angeheizt. Den Fehler hierfür würde ich jedoch nicht bei den Dämmplatten suchen. Unsere Bude war nach der Zeit nämlich so patschnass, dass die feuchte Luft aus Handtüchern, Töpfen und der Atmung gar keine andere Möglichkeit hatte, als sich an allem niederzuschlagen, was auch nur eine minimal geringere Temperatur als sie selbst besaß.

Im Laufe der Zeit sind leider im gesamten geweißten Teil unserer rollenden Wohnung die Acrylfugen zwischen den Korkplatten mehr oder weniger gerissen. Wir hatten Acryl gewählt, weil es im Gegensatz zu Silikon, gut mit Farbe überstreichbar ist. Dabei habe ich jedoch dessen Dehnbarkeit etwas überschätzt. Gleich nach der ersten Hitzewelle während der Bauphase haben sich die GFK-Wände so stark ausgedehnt, dass die erste Fuge einen kleinen Riss bekam. Im Laufe der Reise hat sich das fortgesetzt. Sinniger wäre es vermutlich gewesen alle Fugen mit Spritzkork zu füllen. Dieser bleibt auch nach der Trocknung noch dehnbar. Bisher ist uns keine der Fugen mit Spritzkork gerissen.

Was das Raumklima angeht, hat der teure Naturstoff unsere Erwartungen absolut erfüllt. Keiner von uns hat beim Leben im Lkw Kopfschmerzen aufgrund der verarbeiteten Materialien bekommen. Weder Kleber, noch Korklack waren nach ihrer Trocknung noch erschnüffelbar. Stattdessen dominiert in unseren Wohnkoffer der Duft von Holzmöbeln und Kork, gepaart mit leichtem Kamingeruch.

Als kleinen positiven Nebeneffekt möchte ich noch die Geräuschdämmung anführen. Wenn wir mit dem IFA-Wohnmobil direkt an Landstraßen übernachtet haben, hat der Kork den Geräuschpegel im Wohnraum soweit abgedämpft, als wäre man rund 100 m vom Verkehr entfernt. Ehrlicherweise muss ich aber dazu sagen, dass mir der Vergleich fehlt, wie gut/schlecht sich andere Dämmstoffe hier verhalten.

Fazit – Würden wir es wieder tun?

Wir würden beim nächsten Fahrzeug definitiv wieder mit Kork dämmen! Der einzige wirkliche Negativpunkt war für uns der Preis. Da wir beim Fahrzeugausbau jedoch an anderer Stelle Geld sparen konnten, hat es das Budget hergegeben. In der Praxis hat der Kork wie versprochen mit Belastbarkeit, Schimmel-/Ungezieferresistenz, guter Wärme-/Geräuschdämmung, Nachhaltigkeit und gutem Raumklima geglänzt.

Obgleich der Einbau der Dämmplatten zeitintensiver ist, als bei selbstklebenden Dämmmatten aus Kunststoff, ist das Ganze auch gut von Selbstausbauern wie uns erlernbar. Zudem lässt sich an anderer Stelle Zeit sparen, weil sowohl Hinterlüftung, als auch eine Verkleidung für Korkdämmungen unnötig sind. Hinzu kommt, dass bei der Oberflächengestaltung mit unterschiedlichen Optiken und Farben sehr viel mehr möglich ist, als bei einer schnöden Dämmmatte.

Neben unseren Holzmöbeln im Lkw war es ganz besonders die Korkdämmung, die das Wohnmobil zum angenehmen Rückzugsort und einer vollwertigen Wohnung auf Zeit werden ließ.

Zum Abschluss möchte ich darauf hinweisen, dass dieser Testbericht in Zusammenarbeit mit NABO-KORK entstanden ist. Dennoch entspricht das Geschriebene unserer ehrlichen Meinung und wir haben den im Text angegebenen Korkpreis selbst bezahlt.

Mit * gekennzeichnete Links sind Affiliate-Links zu Amazon. Dadurch entstehen euch als Nutzer keine Kosten. Stattdessen unterstützt ihr uns und unsere Seite. Für jeden Einkauf bei Amazon, den ihr über unsere Links tätigt, bekommen wir eine kleine Provision von 1 bis 10 % (kategorieabhängig) vom verlinkten Produkt. Wir verlinken ausschließlich Produkte, die wir selbst nutzen bzw. die wir empfehlen können.

Hallo Hagen, ich hätte mal eine Frage …

Kannst du mir sagen wieviel Presskork z.B. eine Platte eurer Abmaße oder 1 Kubikmeter wiegt?

Hallo André,

ich kann es dir leider gerade nicht nachwiegen, da unsere Platten ja bereits verklebt sind. Insgesamt würde ich aber sagen, dass unsere Korkplatten schwerer sind, als die meisten anderen gängigen Dämmstoffe im Fahrzeugbereich (Schwermatten zum Entdröhnen allerdings ausgenommen). Je nachdem was du verbauen möchtest, kannst du aber mal in die Datenblätter der Hersteller schauen. Da solltest du mit Dichte/Gewicht fündig werden.

Viele Grüße

Hagen

Hallo,

zur Zeit sammel ich noch Informationen zum Thema Selbstausbau.

Da ich ebenfalls nicht in einer Chemie Dunstwolke sitzen und schlafen möchte, finde ich euren Bericht sehr interessant.

Ich habe zwei Fragen zur Korkdämmung:

Seid ihr weiterhin zufrieden mit der Korkdämmung ?

Würdet ihr was ändern und wenn ja was ?

Hallo André,

freut mich, dass du ihn interessant findest.

Wir sind in allen für uns wichtigen Punkten (Geräuchdämmung, Isolation, Raumgefühl, Feuchtigkeits-/Schimmelresistenz) immernoch absolut zufrieden. Lediglich die Spalten zwischen den Korkplatten (vor allem die mit Acryl) sind (jeh nach Temperatur) noch etwas größer geworden, als im Artikel gezeigt. Uns stört das zwar nicht, aber ich möchte es der Vollständigkeit wegen erwähnen. Das Problem lässt sich mit dem Weglassen von Reststücken (wir wollten Geld und Abfall sparen) verkleinern, da es dann weniger Fugen gibt. Außerdem reißen die Fugen bei der Verwendung von Spritzkork (siehe Artikel) statt Acryl weniger bis gar nicht ein.

Die einzige Sache, die ich dieses Jahr noch ändern werde, ist dass ich auch hinter die Schränke und Stauräume Dämmung klebe. Vorletzten Winter wären uns fast die Konserven eingefroren. Welches Material ich da in welcher Stärke verwende weiß ich allerdings noch nicht.

Ich hoffe ich konnte etwas bei der Planung helfen.

Viele Grüße

Hagen

Hallo,

habt ihr eine Dampfsperre installiert damit kein Wasserdampf aufgesogen wird?

Danke für eure Antwort.

Felix

Hallo Felix,

wir haben die Korkplatten ohne Dampfsperre direkt auf die Außenhaut aus GFK geklebt. Wir haben allerdings einen Korklack verwendet, der die Korkplatten darunter noch „atmen“ lässt. Mit diesem Aufbau haben wir uns an die Empfehlung des Korkstudios gehalten und bisher gab es damit auch keine Probleme.

Viele Grüße

Hagen

Hi Hagen.

Gibt es irgendwelche Erfahrungen in Verbindung mit normalem Autoblech ? Ich beabsichtige, einen VW-Bus auszubauen und bin hin und her gerissen, was die Dämmung betrifft. Wäre schade, wenn mir das schöne Auto unter der Dämmung wegrostet.

Liebe Grüße, Sascha

Hallo Sascha,

das ist eine gute Frage, die ich mir in Bezug auf meinen T4 auch schon gestellt habe. Mit Erfahrungen dazu kann ich nur leider nicht dienen. Ich denke aber, dass mit gutem und unbeschädigtem Lackaufbau unter der Dämmung der Rost zu keinem größeren Problem als unter anderen verklebten Oberflächen wird. Bitte betrachte das aber nicht als verbindlichen Rat, da ich es nicht ausprobiert habe.

Wenn du den Plan durchziehst, würde ich mich aber sehr über eine kleine Rückmeldung freuen.

Viel Erfolg beim Ausbau!

Hagen

Danke für die Antwort 🙂

Ich denke, es wird wohl auf die bewährten Methoden hinauslaufen. Armaflex und so. Ich lese sehr oft, dass es schon recht problematisch mit den sympathischeren Dämmstoffen ist, wenn man bei der Dampfsperre nicht 7000-prozentig genau arbeitet. Traue ich mir nicht zu :/

Aber wer weiß… ich bin noch sehr neu im Thema, und bis ich bei der Dämmung angekommen bin, wird der arme Bulli erst noch eine langwierige Entrostung über sich ergehen lassen müssen.

Ich freue mich jedenfalls, dass es im Netz eine Community gibt, die immer gern auskunftsbereit ist 🙂

Na klar. Immer gern.:) Auch unsere Projekte leben ja davon, dass uns hilfbereite Menschen Auskunft geben.

Rein vom Verarbeitungsaufwand würde ich mich beim Blech vom Bulli auch für Armaflex entscheiden.

Was eine Dampfsperre angeht, musst du dir beim Kork aber keine Sorgen machen, weil du sie weglassen kannst. Kork hat nämlich den Vorteil, dass es atmungsaktiv ist und mit dem richtigen Lack auch nach der Oberflächenbehandlung noch bleibt. Zudem ist auch eine Verkleidung der Korkdämmung nicht nötig, da er meist gut aussieht, eine robuste Oberfläche hat, überstreichbar ist und auch angenehm riecht (von Backkork mal abgesehen).

Dort wo sich Feuchtigkeit eventuell stauen kann ohne die Möglichkeit abzutrocknen, wie z.B. hinter Möbeln, funktioniert dieses Prinzip allerdings nicht und ich würde an heiklen Stellen auch lieber eine geschlossenzellige Dämmmatte nehmen. Da Kork aber, erst recht nach dem Lackieren, sehr schimmelresistent ist, haben wir ihn auch an sehr wenig belüfteten Stellen im GFK-Aufbau verbaut. Mal sehn wo wir ihn im T4 noch unterbringen können 🙂

Dann erstmal beste Grüße und viel Spaß beim Bulliausbau und den späteren Reisen damit!

Hagen

Frag mal bei Viki von Vanilla Icedream. Die hat vor 3 Jahren einen T5 mit Kork gedämmt und wird ihr neues Projekt auch mit Kork dämmen. Scheint also sehr gut geklappt zu haben.

https://www.youtube.com/channel/UCIFTWOp0uWmcN5260i6ilWw

Hallo,

besten Dank für den Tipp. Wenn sich für unseren Bus ein neuer Motor gefunden hat, werd ich bei ihr mal nachfragen.

Viele Grüße

Hagen

Hallo zusammen, wir haben uns im vergangenen Jahr einen Ducato 30 Jahre alt gekauft. Der Wohnmobilaufbau ist von Hobby. Wir möchten das Dach innen mit Korkplatten 25 mm isolieren, nachdem wir ständig Wasser im Womo haben. Platten sollen nicht verklebt werden, sondern nur zwischen die Dachstreben eingeklemmt, darüber kommt eine Deckenverkleidung. Meine Frage: muss der Untergrund komplett von den Styroporrückständen gereinigt werden ?

liebe Grüsse Helmut Sailer

Hallo Helmut,

da fällt es mir sehr schwer ohne Bilder und aus der Ferne einen Rat zu geben. So wie du es beschreibst würde ich die Styroporrückstände wohl nicht all zu penibel entfernen, da der Kork ja nicht darauf verklebt werden soll. Andererseits kann sich im Styropor auch ein muffiger Geruch und Feuchtigkeit halten, wenn es in der Wand schon öfter nass war. Die Styropordämmung mehrheitlich drin zu lassen kommt da auch nicht in Frage.

Ich vermute mal, dass ihr die Quelle der Wassereinbrüche bereits beseitigt habt, da es ja nun an die Dämmung geht. Wenn nicht würde es nämlich auch mit der Korkdämmung wieder zu Gammel in der Wand kommen und die Frage des Wandaufbaus (atmungsaktiv oder mit Dampfsperre) ist beim Verkleiden des Korks eventuell auch noch bedenkenswert. Eventuell kann da der Korkladen von dem ihr die Dämmung bezieht ja noch etwas beraten.

Alternativ können wir aber auch mal telefonieren. Da lässt sich das meist besser klären, als per Text.

Ich hoffe ich konnte euch soweit trotzdem etwas helfen und wünsche euch viel Tatkraft beim Ausbau.

Beste Grüße

Hagen

Hallo Hagen …

Vielen Dank für deine tollen Informationen!!!!

Viel Spaß bei euren Reisen und Abenteuern!!!

LG Christoph aus Koblenz

Hallo Christoph,

freut mich, dass wir Dir weiterhelfen konnten.

Viele Grüße nach Koblenz

Susi & Hagen

Hallo Hagen,

hast du eine Ahnung wie dick der Kork sein muss, damit man einen spürbaren Isolationseffekt hat? Wir haben einen T5, den der Vorbesitzer toll ausgebaut hat. Er hat leider bei der Isolierung nichts gemacht und den Einbau will ich jetzt nicht mehr rausreißen. Ich bin am Überlegen die Verkleidung von Innen mit 3-4 mm Korkrollen zu bekleben. Was hälst du von der Idee?

Grüße

Simmal

Hallo Simmal,

aus dem Bauch heraus denke ich, dass der zu erwartende Effekt die damit verbundene Arbeit nicht unbedingt rechtfertigt. Zumal der Dämmwert von Kork etwas schlechter ist als von technischen Schäumen.

Da ich das in dem Bereich so dünn aber selbst noch nicht ausprobiert habe, möchte ich die Idee auch nicht gleich schlecht reden. Wenn du das Material günstig bekommst ist es sicher einen Versuch wert.

Viele Grüße

Hagen

Hallo zusammen!

Super geiles Projekt, sieht wahnsinnig gut aus 🙂

Ich baue gerade einen Mercedes 310 um & habe ihn nun mit Armaflex isoliert. Habe mich nun ebenfalls für Kork als schicke Innenverkleidung aka 2. Dämmung entschieden. Meine Frage, habt ihr zufällig Erfahrungen gemacht, Kork auf Armaflex zu kleben? Werde die nächsten Tage einmal probekleben, um zu sehen ob die Stoffe miteinander reagieren.

Danke für euren Tipp!

Viele Grüße

Samina

Hallo Samina,

freut mich, dass es dir gefällt. Danke 🙂

Auf Armaflex haben wir Kork noch nicht geklebt. Für den bei uns benutzten Kontaktkleber seh ich aber keine guten Chancen, da bei den Hammerschlägen das weiche Armaflex im Untergrund federt und damit dann der Anpressdruck fehlt.

Wie wäre es denn mit Sprühkleber?

Oder hast du beim Probekleben eventuell schon eine gute Lösung gefunden?

Viele Grüße

Hagen

Hallo Samina,

Ich habe das gleiche vor, also Kork auf Armaflex kleben und wollte mal fragen, ob du schon erste Erfahrungen gemacht und dementsprechend ein paar heiße Tipps für mich hast?

Viele Grüße aus der Bretagne

Jana

Mal ganz ehrlich, bei einem LKW, der pro einem (1!) gefahrenen Kilometer 2,5 Liter Diesel verbrennt, ist der Ausbau mit ökologischer Dämmung doch etwas surreal, oder….?

Ohje, dann solltest du an deinem Fahrzeug mal die Einspritzpumpe einstellen lassen und das Loch im Tank schließen 😅 Woher nimmst du denn diese Zahl?

Auf der letzten Reise hatten wir mit dem L60 mit ca. 70 km/h Durchschnittsgeschwindigkeit und sehr großem Straßenanteil einen gemittelten Verbrauch von 20,5 Litern Diesel auf 100 Kilometern. Und selbst wenn es mehr wäre, würden wir wieder versuchen den Ausbau so ökologisch wie möglich zu gestalten. Man muss es ja nicht schlechter machen, als nötig.

Lieber Hagen&Susi

Wow, das klingt nach einem tollen Projekt! Danke euch für den Einblick und die ausführliche Beschreibung.

Wir möchten unseren Bus auch gerne mit natürlichen Materialien ausbauen. Beim Boden sind wir uns einig, dass wir Kork nutzen. Bei den Wänden und der Decke sind wir noch ein bisschen hin- &hergerissen zwischen Hanfmatten/-wolle und Kork.

Unser Bus hat leider ziemlich viele Fenster, die wir teils abdecken und isolieren möchten, da Fenster auch Wärme abgeben. Habt ihr da Erfahrungen gemacht bzgl. Kondenswasser zwischen Abdeckung und Fenster? Oder habt ihr dazu einen Tipp, wie wir da am besten vorgehen?

Liebi Grüess, mara

Hallo Mara,

verzeih, dass die Antwort so lang gedauert hat. Wir waren gerade im Nordirak und dort konnte ich mich leider nicht auf der Webseite einloggen.

Wir freuen uns, dass ihr euch dafür entschieden habt den Ausbau möglichst ökologisch zu gestalten.

Wenn ihr Kork für den Boden nehmt solltet ihr ihn dicker als an der Wand lackieren und möglichst nicht täglich mit Schuhen darüber laufen. In manchen fahrenden Wohnungen die ich bisher gesehen habe, hat sich der Kork ziemlich abgelaufen. Das Lauf-/Wärmegefühl darauf ist dennoch unschlagbar.

Gegen das Kondenswasser an den Fenstern vom Lkw haben wir mal einige Zeit lang ca. 4cm dicke Dämmmatten genutzt. Die haben wir täglich in die Fenster geklemmt, was das Kondenswasser an diesen Stellen um geschätzt über 80% reduziert hat. Wir hatten aber das Gefühl, dass sich das Kondensat dafür an anderer Stelle nieder schlug. Deshalb sparen wir uns die Arbeit nun wieder und akzeptieren das Kondenswasser daran. An den Fenstern ist das Wasser besser aufgehoben als an anderen Stellen und lässt sich auch besser wieder entfernen/trocknen.

Im Bus würde ich maßgeschneiderte Matten mit Magneten zur Befestigung nehmen. Die lassen sich sehr schnell ran-/abbauen.

Falls ihr Erfahrungen zur Dämmung mit Hanfmatten/ Wolle sammelt, dann schreibt gern mal wie es geklappt hat. Würde mich auch interessieren.

Liebe Grüße

Susi & Hagen

Eine klasse Zusammenfassung, die mir nach langer Info-Suche den Weg weist.

Dankeschön. Wir wünschen viel Erfolg beim Ausbau.

Liebe Grüße,

Susi & Hagen